轿车顶盖冲压工艺

-

小贴士:

轿车

2015-04-18 16:32

轿车顶盖冲压工艺

通过分析总结9种车型10种顶盖工艺方案,对轿车顶盖类所包含的技术作一个全面深入的剖析,以形成技术标准规范,指导未来轿车的顶盖设计和制造。

一般认为轿车顶盖是轿车外覆盖件成形性最好的,实际不然,因轿车等级的高低其成形性难度随之以10倍数量级增加,其质量优劣首先要看顶盖这张整曲面(暂定义为 A面)的刚度、强度及其表面质量(有无暗坑、划伤、滚线、冲击线等),并要满足产品设计的要求。

1 产品分析

按产品功用形式,轿车顶盖分块背式(两厢车)、溜背式(三厢车)及其他形式,在此仅论述前两种。

(1)两厢车一般为五门家庭实用型,后门开启后车内有足够满足人体工程学要求的使用空间,所以其顶盖后部高而平,加上两。厢车顶盖后部要与后门有铰链连接,大大影响了两厢车的顶盖质量,因此在同等级车型中两厢车顶盖品质要低于三厢车。

(2)在同级别车型中,三厢车顶盖质量要远高于两厢车,在产品的造型上A面为一张饱满光顺、曲率梳二阶导数连续的高级曲面。曲面质量的高低不是阶数越高越好,而是应适度,一般8~10阶已算极限,阶数再高反而破坏曲面质量。

三厢车的顶盖因其产品各项均匀,在CAE分析中可近似成标准单元形式,因此就更好的保证了产品质量等级。三厢车顶盖是本文论述的重点。

(3)顶盖的材料厚度一般在0.6~1mm,最优先为0.7mm左右。毛坯外形尺寸为(1900~1800)mm×(1200-1 400)mm,一般为梯形料最好(视各厂家设备决定)。采用梯形料最多节约5%的材料。日本和德国两种截然相反的冲压工艺理念,在材料利用率上存在着显著的优劣区别,日本比德国每边少50~100 mm,材料利用率上最大有8%的区别。我国的设计思想一般介于日、德问。

顶盖材料品质不要求最好,这里的材料好坏是指材料最大变薄率的高低。以STl4-0.7和STl6-0.7为例,STl6优于STl4,但对顶盖来讲STl4优于STl 6,因为STl6变薄率高,而顶盖的要求是中央变薄率4%最好,采用STl 6很难使中央变薄率为4%(STl4-0.7的各项异性指数 r0、r45、r90在1.3~2.0,STl6-0.7的各项异性指数在2.0~2.5)。

(4)顶盖产品的其他结构特征

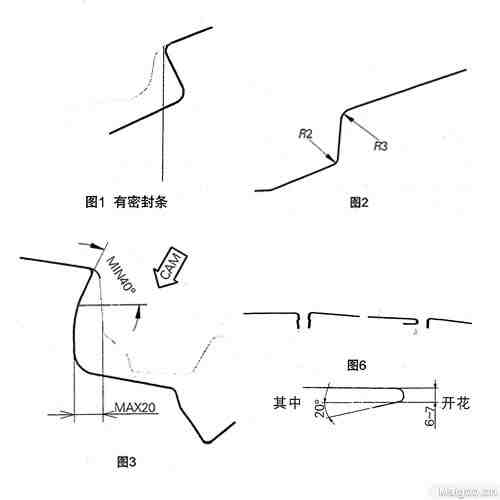

a.三厢车前后分两种形式,如图1、图2。

两厢车前部与三厢车前后结构分类相同,后部有很大区别,如图3。

图1为有密封条式;图2为目前流行的顶盖设计方式,结构简单,冲压工艺、模具结构成本大大降低;图3中负角最小40。,距离最大20mm。两厢车因后部的复杂性在拉深成形性上大大制约了其顶盖的品质,因此图1~图3的结构,都是在满足产品品质的前提下,冲压工艺能做到的极限值。

b.顶盖左右两侧产品结构形式分为2种,如图4、图5。

c.顶盖四角处基本形式类似,球 SR一般为2 mm、2.5 mm、3 mm,是各类顶盖变薄率最大的地方。冲压工艺要求四角有垂直区域,否则在模具开花结构中无法实现。垂直区域最小为20mmx70 mm。

d.天窗。由于天窗四角区域翻边成形,其高度值厅与R、r之间有一定的比例关系。一般尺=80~120 mm,R2mm≤r≤R3mm,高度 h=5~12mm,h最佳为7mm。此处产品设计的优劣直接影响天窗四角区的表面质量——暗坑问题,因为此处为标准的少料翻边成形,一般有O.02mm的暗坑。

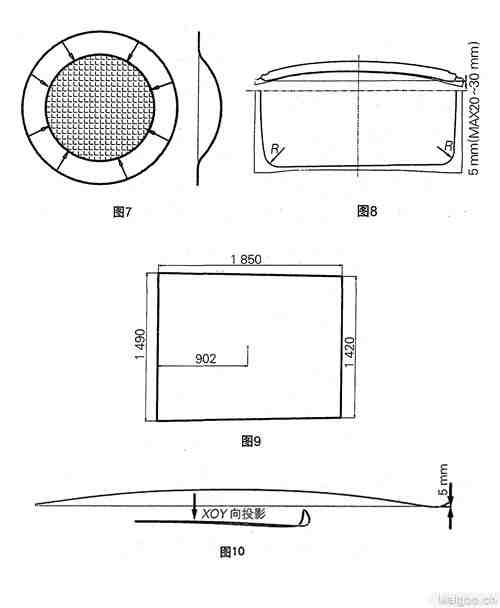

天窗四周产品结构形式,如图6。无负角,且保证凸模刃口强度的宽度最小为6~7 mm。

由上可见,天窗四周的模具结构最复杂的为四周开花,模具精度要求很高,而且零件该处有回弹。

综上所述,轿车顶盖的产品设计是由该车的等级、样式、整车造型、整车总布置、分总成设计、零件结构关系、材料及冲压工艺等多方因素决定的。以上论述是从冲压工艺性角度,分析了轿车顶盖类的一部分,对单独形式的顶盖分总成有效。

2 冲压工艺性分析

在轿车顶盖的整个工艺设计过程中始终围绕着满足A面整曲面来设计,使A面具有足够的强度、刚度及表面质量,A面中央变薄率最小2.5%、最大4%以上。

在拉深一个浅球缺时,其拉深状态是理想化拉深构件,冲模中心在球缺的惯性矩中心上,各向进料阻力以及塑性变形分布均匀,材料所受拉应力及压应力均匀(如图7)。这样,才能实现顶部4%以上的变薄率。

因此,在轿车顶盖冲压工艺设计时,一原则是尽量把顶盖简化成这种理想化拉深构件。

1800 mmxl 000 mmI面积内轿车顶盖冲压工艺补充近似圆拱形。在工艺补充里四角补充时R尽量大,前后高度差尽量小,最好在±5 mm之间(如图8)。

以此来定义拉深的冲压方向,保证了凹模开始拉深时与拉深毛坯的接触面积最大,凸模开始拉深时与毛坯接触在顶盖中央,材料均匀拉入凹模,凸模开始拉深时与毛坯接触最分散。

2.1理想化拉深毛坯

理想化拉深毛坯如图9。

2.2选冲模中心

汽车系X方向顶盖的中心,圆整到十位。汽车系y向,Y=0。

2.3理想化凸模轮

理想化凸模轮廓如图10。

凸模轮廓在XOy面上投影线的曲率二阶导数连续、无反弧。

2.4四周过拉深区设计

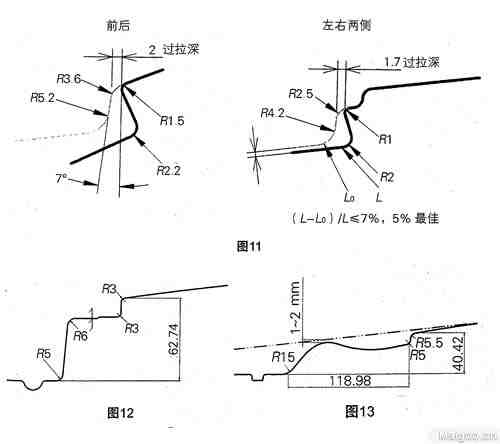

四周过抗深区设计如图11。

2.5工艺补充设计

CAE分析证明轿车顶盖工艺补充设计是充分必要的,但大量工艺补充设计使材料利用率降低,因此国际上对工艺补充的看法出现了两种截然相反的态度。

图12是日本设计的工艺补充,设计的中心思想是最大化地节省材料,拉深深度深些,使顶盖中央产生足够的变薄率(2.5%),其拉深深度从两侧中央深60~70 mm过渡到四角拉深深度最浅20 mm。优点是最大化节省材料,修边线距补充上棱线7 mm。缺点是拉深时无可调试余量。中央变薄率2.5%,在拉深工作过程中毛坯会产生波纹。

图13是德国设计的工艺补充。设计中心思想是满足顶盖中央变薄率4%。因为4%是顶盖中央变薄率的极限,因此通过这种大量工艺补充的方式获得4%变薄率是必要的条件。大量工艺补充设计改变了顶盖拉深过程中局部拉应力不等的问题,使顶盖更接近理想化拉深构件。图1 3中毛坯重力状态放在下模上,工艺补充最高点距毛坯1~2 mm最佳,拉深深度最大为30~50 mm,四周拉深深度相对均匀,这样保证了毛坯均匀进入凹模。优点:构建理想化拉深构件模型,通过调整工艺补充和压料面毛坯基本不会产生波纹;各向拉应力均匀,拉深过程使毛坯充分拉深,从而获得顶盖中央4%变薄率。缺点是比日本设计的要多最大8%的材料,DL图设计周期延长。

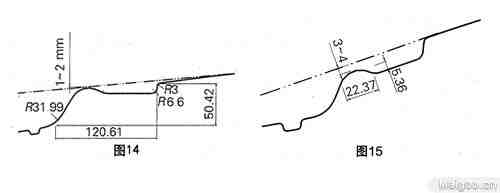

图14是参考德国设计方案进行的顶盖工艺补充,材料利用率优于德国,变薄率优于日本(最大达3.8%),工艺补充形式较德国的苛刻。

同时,在CAE分析中,在前后侧也增加了局部少量工艺补充,分析证明效果不错(如图15)。

2.6顶盖四角区域工艺补充设计

四角一般为SR2 mm、SR2.5 mm、SR3 mm;此区域变薄率最大,工艺补充设计时要充分考虑尺(凸模轮廓);L、L1(四角产品距凸模轮廓)关系(SR到补充最小 R60mm,L、L1。最好20~30mm;h最大一般为10~12 mm)。

2.7顶盖压料面工艺补充设计

一般为与冲压方向夹角75°~80°,四角区域沿毛坯重力状态的曲面形状。拔模角10°~30°,曲面为可展曲面。图16是四角区域在 CAE分析中制作的9种方案,最大差达40 mm。

补充设计的目的是均匀进料,使压料面接触凹模的面积最大,毛坯在拉深过程中不产生波纹。波纹是皱的趋势,无波纹则表面质量会更完美。

2.8拉深筋设计

顶盖拉深筋为沿周形式,距凸模轮廓25~30 mm,因为CAE的等效拉深筋目前还无法和实际现生产拉深筋对应,因此在顶盖拉深筋设计时实际要比以往尖锐。

2.9顶盖拉深的工作过程

顶盖采用单动,单动过程中凸模可以参与5mm,双动由于重力原因,毛坯预存凹模量大,不利于材料的变薄率。

2.10回弹

(1)顶盖回弹

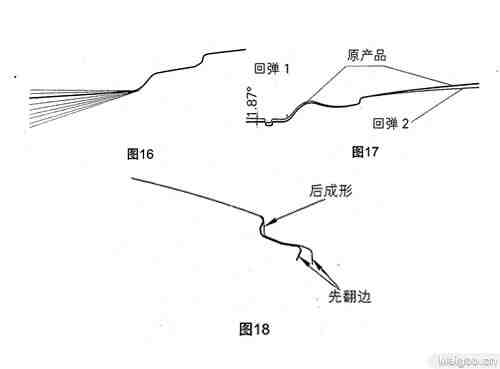

顶盖回弹是非常典型的(如图17) 。

其中:1为四周法兰,要通过后序保证;2要拉深做出。

长度与宽度方向的回弹圆整后为回弹2。通常,一个好的顶盖设计其长度与宽度方向的回弹近似一致。正确与否有待现生产车型的调试后验证。回弹2在1~12 mm。

(2)拉深回弹的求解

a.求极点。b.极点处为计算或试验得出的回弹量。c.A面四周约束。极点回弹最高,改造A面得到A,面(回弹面)。

顶部回弹面A,一直贯穿到顶盖冲压工艺的最后一序,修边四周后回弹基本释放,在修边工序后各序仍存在回弹,每序完成后回弹释放,最后序完成时.回弹释放到产品A面上。

2.11后序设计要点

最好两次修边,无废料刀。

窗口修翻最好放在最后两序,有利于工序件强度。

四周法兰负角的顶盖,由于模具结构四周开花,四角处必须有20 mmx70 mm的垂直区。

两厢车后部斜楔大于40°,成形量20 mm,否则影响后部质量。

四周法兰整形区最大,R8 mm整形到R3 mm、R2.5 mm。

两侧法兰改造时应抬起产品1 mm左右。

有无天窗用气缸控制或根据厂家要求设计,窗口修边无废料刀,废料一张可再利用。

后序回弹,如图18。后序回弹需要用更多的工艺补充并增加模具,因此大多数厂家不采用。

3 问题及解决方案

(1)四角裂:改动此区域拉深则损失成形率。解决方案:可抬起2~3 mm,工艺补充时应按顶盖四角区域工艺补充设计。

(2)窗口四角暗坑。解决方案:合理产品设计;模具压料使材料在锁死状态;四角局部加消除暗坑的镶块或改变局部凸凹模间隙。

(3)两厢车拉深工艺采用上下压料方式。

(4)回弹量化(中国法)。

(5)要使目前3.8%的成形率增加到4%涉及的问题太复杂,其中材料问题是一个关键。

哎呀,环球小编暂时没收集到轿车相关的品牌排行,可以看看右侧信息,有很多与《轿车顶盖冲压工艺》相关的资讯

轿车相关资讯

轿车品牌推荐

-

对不起,暂无相关品牌推荐